Reifendruckkontrollsystem (RDKS / TPMS )

Reifendruckkontrollsysteme (zu RDKS, RDK oder RDC abgekürzt) engl. Tire pressure monitoring systems (TPMS) dienen der Überwachung des Reifendrucks bei Kraftfahrzeugen, um Unfälle durch fehlerhaften Reifendruck zu verhindern.

Darüber hinaus lässt sich mit dem optimalen Reifendruck Kraftstoff sparen und unnötiger Reifenverschleiß vermeiden.

Vorschriften für die Ausstattung eines Fahrzeugs mit RDKS:

Seit dem 1. November 2012 müssen alle in der EU verkauften neu typengenehmigten Pkw und Wohnmobile mit einem RDKS ausgestattet sein.

Ab dem 1. November 2014 müssen in der EU alle Pkw und Wohnmobile mit Erstzulassung über ein RDKS verfügen.

Was kann verbaut sein?

Bereits bei der Fahrzeugherstellung muss ein direktes oder indirektes RDKS integriert sein, eine nachträgliche Ausstattung gilt als nicht vorschriftsmäßig.

Wird bei der MFK-Prüfung ein nicht funktionsfähiges RDKS als geringer Mangel nach §29 StVZO festgestellt, ist dieser vom Fahrzeughalter unverzüglich zu beheben.

Definition des RDKS laut EU-Gesetz:

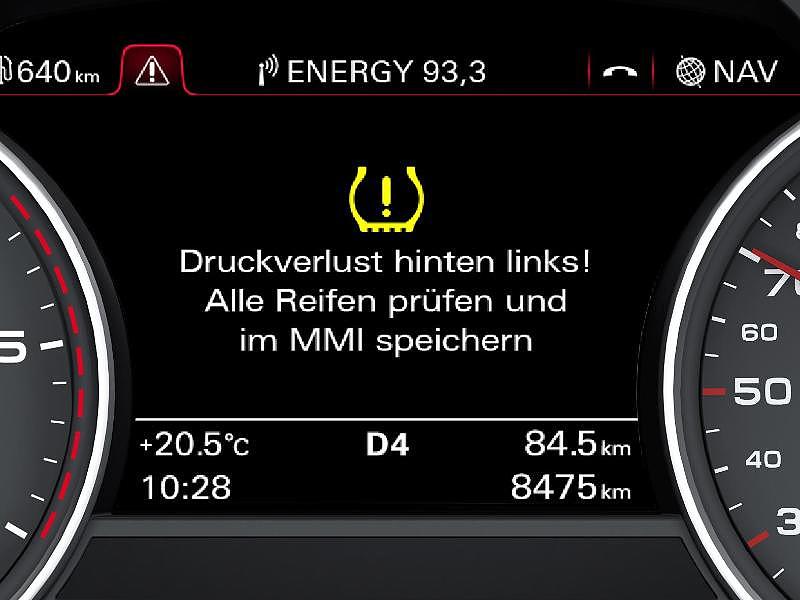

Warnung bei Druckverlust eines einzelnen Reifens innerhalb von 10 Minuten:

20% geringer als Betriebsdruck bei 1,5 bar

Warnung bei Druckverlust aller vier Reifen (plötzlicher und schleichender Verlust)

20% geringer als Betriebsdruck bei 1,5 bar

Feststellung von Druckverlust bei Geschwindigkeiten von 40 km/h bis zur maximalen Fahrleistung des Pkw.

Ausgeschlossen sind PKW unter 40Km/h oder und

Datenübertragung mit 434 / 315 MHz

Bei direkten Systemen wird mit einem elektronischen Sensor im Reifen gemessen, bei indirekten Systemen werden Raddrehzahlschwankungen erfasst.

Indirekte Systeme

Indirekte Systeme schließen aus der Drehzahl der Räder auf einen Druckverlust. Zur Gewinnung der erforderlichen Daten wird auf die in Fahrzeugen vorhandenen Sensoren zurückgegriffen. Die Raddrehzahlen werden für ABS, ESP und ASR und mit einer Zahnscheibe und einem Hallgeber abgetastet.

Indirekte Systeme sind daher in der Regel im ABS-/ESP-Steuergerät integriert, vereinzelt existieren auch Lösungen in eigenen Steuergeräten.

Indirekte Systeme nutzen zur Drucküberwachung zwei physikalische Effekte:

- Abrollumfang: Im Falle eines Druckabfalls in einem Reifen verringert sich dessen Außendurchmesser, wodurch die Drehzahl dieses Rades in Relation zu den anderen ansteigt. Es wird also festgestellt, wenn ein Rad sich im Vergleich zu den anderen drei Rädern durch Luftverlust des Reifens schneller dreht. Dieser Drehzahlanstieg wird als Druckabfall interpretiert und der Fahrer wird gewarnt. Da dieser Effekt nur auf dem Vergleich der Raddrehzahlen untereinander basiert, wird ein gleichzeitiger Druckverlust in allen Reifen (z. B. durch vernachlässigte Reifendruckkontrolle durch den Benutzer) nicht erkannt.

- Frequenzeffekt: Die Räder weisen einen charakteristischen Schwingungsmodus auf, der als Schwingung zwischen Reifengürtel und Felge interpretiert werden kann. Da diese Schwingung druckabhängig ist, kann bei einer Verschiebung dieser Schwingung auf einen Druckverlust geschlossen werden. Da dieser Effekt radindividuell ist, können hier auch Druckverluste an allen vier Reifen gleichzeitig (Diffusion) erkannt werden. Die Schwingungen werden durch den Hallgeber erfasst, der dafür deutlich hochfrequenter als die Reifendrehzahl abgefragt werden muss.[2]

Bei allen indirekten Systemen muss bei einer Anpassung des Luftdruckes oder der Montage anderer Reifen ein Reset durch den Fahrer durchgeführt werden.

Das System lernt dann das aktuelle Systemverhalten als Referenz. Das System beobachtet während der ersten Phase nach Reset die Raddrehzahlen und Frequenzen und speichert diese. Im weiteren Fahrbetrieb werden dann die auftretenden Werte mit den gelernten Werten verglichen.

Sobald eine bestimmte Veränderung auftritt, wird der Fahrer gewarnt. Somit werden bei beiden Effekten (Abrollumfang, Frequenzeffekt) Änderungen zum Soll betrachtet – eine Messung des Drucks ist nicht möglich.

Die gesetzlichen Anforderungen nach ECE R64 und FMVSS 138 werden von den Systemen, die beide Effekte nutzen, erfüllt. Namhafte Fahrzeughersteller haben diese Systeme homologiert und rüsten ihre Fahrzeuge serienmäßig damit aus.

Direkte Systeme

Bei direkt messenden Systemen erfasst ein Drucksensor den Innendruck und die Lufttemperatur eines Reifens. Diese Informationen werden zusammen mit einem Identifikator in gewissen Intervallen über Funk an ein Steuergerät im Fahrzeug übertragen.

Druckmesssystem, Elektronik und Spannungsquelle sind durch eine Vergussmasse im Gehäuse hermetisch verschlossen,

so dass bei verbrauchter Spannungsquelle (ca. nach zehn Jahren bzw. 225.000 km) der Sensor komplett ausgetauscht werden muss.

Diese Systeme können Druckverluste an allen Reifen erkennen, da sie direkt den Druck überwachen. Je nach Anzeigekonzept bekommt der Fahrer eine Information über den aktuellen Druckwert im Klartext, die er entweder ständig in der Anzeige sieht, oder über Knopfdruck abfragen kann oder auch nur eine Warnung bei zu geringem Reifendruck.

Für die Anbringung der Sensoren gibt es zurzeit folgende Systeme:

- Im Erstausrüstermarkt:

- Befestigung innen am Ventil

- Als Nachrüstlösungen:

- Befestigung an der Felge mittels eines Stahl- oder Plastikbandes

- Befestigung auf dem Ventil anstatt der Ventilkappe

- Austausch des vorhandenen Ventils gegen ein Ventil mit integriertem Sensor

Für die Befestigung innen am Ventil werden die Funksensoren am Fußpunkt von speziell dafür vorgesehenen Metallventilen angeschraubt; dafür muss der Reifen demontiert werden; am einfachsten geschieht dies deswegen beim Montieren von neuen Reifen. Die Unwucht, die durch das Sensorgewicht (ca. 40 Gramm) entsteht, wird beim Auswuchten des Rads kompensiert.

Um eine Drucküberwachung auch bei stehendem Fahrzeug beziehungsweise eine automatische Zuordnung der Modulpositionen zu gewährleisten, können die TPMS-Module mit einem Niederfrequenz-Signal angetriggert werden. Hierzu sind in den Radkästen Niederfrequenz-Antennen verbaut.

Die Sensorbatterien haben eine Lebensdauer von etwa sieben bis zehn Jahren; danach muss der Sensor ersetzt werden, da die Batterien nicht gewechselt werden können. Es kommen Lithiumzellen zum Einsatz.

Reifendrucksensor mit Band

Bei der Befestigung mittels eines Bandes ist zu bemerken, dass diese Art der Anbringung nur dann zuverlässig funktioniert, wenn sich an der Felge eine dünnere Stelle befindet und das Halteband fachmännisch angebracht wird, da es ansonsten zu einem „Verrutschen“ des Sensors oder einem Lösen des Bandes kommen kann. Hierdurch kann der Reifen innerhalb kurzer Zeit von innen zerstört werden. Aus diesem Grund findet das Befestigungskonzept mittels Band nur selten Anwendung.

Reifendrucksensor (Ventilkappen)

Ventilkappen-Funksensoren werden auf Gummiventile anstatt der normalen Ventilkappen aufgeschraubt. Sie wiegen nur 10 Gramm (inkl. Batterie), und die Batterie kann einfach ausgewechselt werden. Beim Aufschrauben ist zu beachten, dass die Sensoren nicht aus der Felgenkontur herausragen dürfen; oft muss dazu einfach ein kürzeres Gummiventil montiert werden.

Auch hier sollten die Räder mit den Sensoren ausgewuchtet werden. Die Ventilkappen-Sensoren kann man einfach von Sommer- auf Winterräder und umgekehrt wechseln. Die Vorteile bei diesen Systemen liegen in der einfachen Anwendung. Nachteilig ist, dass bei höheren Geschwindigkeiten das Ventil durch die auftretende Zentrifugalbeschleunigung stark belastet wird.

Daher sind diese Systeme nur bei langsameren Fahrzeugen empfehlenswert.

Für zukünftige Systeme werden von verschiedenen Herstellern Module entwickelt, die direkt in den Reifen eingeklebt sind.

Hierdurch werden Schwierigkeiten vermieden, die bei der Montage von Felgenmodulen auftreten können (z. B. Undichtigkeiten am Ventil oder Zerstörung bei der Montage). Weiterhin ergibt sich mit einer Modulposition am Reifen die Möglichkeit, Reifendaten an das Fahrzeug zu übertragen (z. B. DOT-Nummer oder Geschwindigkeitsindex).

Mit Hilfe dieser Reifeninformationen können zum einen Regelsysteme wie Fahrdynamikregelung oder Antiblockiersystem angepasst werden, zum Anderen erhält der Fahrer komfortabel Informationen über seine Reifen. Grundsätzlich können auch diese Reifenmodule wie herkömmliche Module über Batterien mit Spannung versorgt werden.

Es wird jedoch auch an Generatoren auf Piezobasis gearbeitet, die im Reifen die notwendige Betriebsspannung zum Betrieb der Module zur Verfügung stellen.

Vor- und Nachteile, Kosten

Die Vor- und Nachteile zwischen direkten und indirekten System sind im Wesentlichen die Kosten und der Funktionsumfang. Direkt messende Systeme benötigen im Gegensatz zu indirekten Systemen eigene Hardware in Form von Steuergerät und in jedem Reifen ein Sensormodul mit Batterie. Für einen zusätzlichen Satz (Winter)-Reifen kosten die Sensoren 250 bis 300 CHF, ebenso wenn die Batterien nach einigen Jahren leer sind. Dadurch fällt auch zusätzlicher Elektroschrott an. Bei jedem Reifenwechsel müssen die Sensoren mit einem RDKS-Programmiergerät angelernt werden, daher kostet ein Reifenwechsel 50 bis 100 CHF mehr.

Direkte Systeme sind daher teurer, funktionieren aber genauer. Indirekte Systeme nutzen Hardware, die ohnehin im Fahrzeug vorhanden ist, lediglich die Software wird erweitert. Dieser Kostenvorteil setzt sich im Betrieb fort, da keine Module mit leeren Batterien ausgetauscht werden müssen.

Eine Feldstudie fand, dass Autos mit Reifendruckkontrollsystem etwas seltener zu geringen Druck haben als solche ohne. Ein signifikanter Unterschied zwischen den Systemen fand sich nicht.

Die Funkübertragung bei direkten Systemen ist noch weitestgehend unverschlüsselt und unsigniert. Sie kann mit verhältnismäßig geringem Aufwand aus bis zu 40 m Entfernung abgefangen und ausgewertet werden.